DE RE METALLICA

+13

PatBig

Verchère

CLOSDELIF

fcrozet

freebird

Pâtre

Paul-Emmanuel

Tourblanche

cd ram

Jeanghis

lionrobe

ratapignata06

Baccardi

17 participants

Page 3 sur 4

Page 3 sur 4 •  1, 2, 3, 4

1, 2, 3, 4

Re: DE RE METALLICA

Re: DE RE METALLICA

Répercutes-nous ses éventuelles corrections et remarques...fcrozet a écrit:......et je transmets à mon frangin forgeron sans copyright

Et en échange du quitus sur le copyright, quand on en arrivera à la fabrication des pièces "à l'ancienne" tu devras trouver les moyens de le faire parler !

Re: DE RE METALLICA

Re: DE RE METALLICA

Quelle meilleure manière de terminer 2014 qu'en mettant la dernière touche à ce post métallurgique? Voici donc l'ultime chapitre de l'aventure De Re Metallica (hormis quelques ajouts à venir, vocabulaire ancien et définitions).

L’acier Martin, ou Siemens-Martin

En 1864, Pierre Martin combine le four à puddler et le creuset : comme en puddlage, la fonte placée dans un four à réverbère est mise en contact avec diverses matières actives, durant une période assez longue pour permettre des réactions complexes et des prélèvements de contrôle (afin d’ajouter les correctifs nécessaires).

Comme au creuset, et contrairement au puddlage, tout se déroule en phase liquide : l’affinage concerne donc toute la masse de métal, donnant un produit homogène.

Mais la fonte, liquide à 1300°, doit monter à près de 1600° à mesure qu’elle s’affine ; et l’opération est trop lente pour que la combustion des éléments indésirables suffise. Il en résulterait un coût rédhibitoire en combustible.

Ici intervient le procédé inventé quelques années auparavant par les frères Siemens. Depuis le début du XIXe siècle on cherche à économiser le combustible, surtout le charbon de bois dans les établissements travaillant à l’ancienne ; mais aussi la houille et le coke, car la concurrence impose d’abaisser les coûts.

On utilise la chaleur traversant les parois d’un four, et la température résiduelle de ses fumées, pour chauffer directement une unité voisine (par exemple le four de réchauffage d’un martinet) ; ou pour préchauffer l’air de combustion d’un foyer…

Le procédé Siemens, appliqué au four Martin, est particulièrement élaboré : le chauffage se fait au gaz, ce qui permet de préchauffer à la fois le combustible et l’air de combustion. Les fumées de sortie du four circulent dans des récupérateurs, chambres garnies de chicanes en brique qui s’échauffent à très haute température (jusqu’à 1300°) ; lorsqu’on y fait ensuite passer du gaz ou de l’air, celui-ci récupère les calories et peut monter jusqu’à 1200°.

Pour assurer la continuité du processus, le four à sole présente à chaque extrémité deux rangées superposées de buses : en haut pour l’air, en bas pour le gaz. Tandis que les buses d’un côté sont alimentées en air et en gaz, celles de l’autre côté sont reliées à la cheminée, par l’intermédiaire de deux récupérateurs que les fumées chauffent au passage ; l’air et le gaz étant préchauffés par la traversée de deux autres récupérateurs précédemment chauffés par les fumées. Le cycle est périodiquement inversé, les buses « brûleur » devenant « cheminée », les deux récupérateurs « accumulateurs » devenant « réchauffeurs ».

Coupe d'un four martin, copyright Verchère

L’air est fourni par une soufflerie et le gaz provient directement d’une « usine à gaz » : il peut s’agir de gaz de distillation de la houille (pour fabrication du coke), de « gaz à l’eau » (coke en ignition aspergé d’eau, qui produit un mélange d’oxyde de carbone et d’hydrogène – c’est l’ancien « gaz de ville »), ou d’un mélange des deux…

L’usine délivrant un gaz encore chaud, on privilégie les récupérateurs du circuit d’air en les plaçant sous la sole, où ils bénéficient en plus des pertes par conduction dans la maçonnerie.

Le four Martin élabore de l’acier à partir de fonte, riblons (ferrailles), minerai de fer, et divers produits qui forment un laitier fusible couvrant le métal et servant d’intermédiaire pour les réactions d’affinage. Il est plus souple que le convertisseur, sur lequel il présente l’avantage de produire des aciers très divers à partir de fontes très variées ; et il accepte les ferrailles. L’opération est lente (plusieurs heures, jusqu’à 12 heures pour les aciers de qualité), permettant d’effectuer des analyses et de déterminer les additions nécessaires pour obtenir exactement la composition désirée.

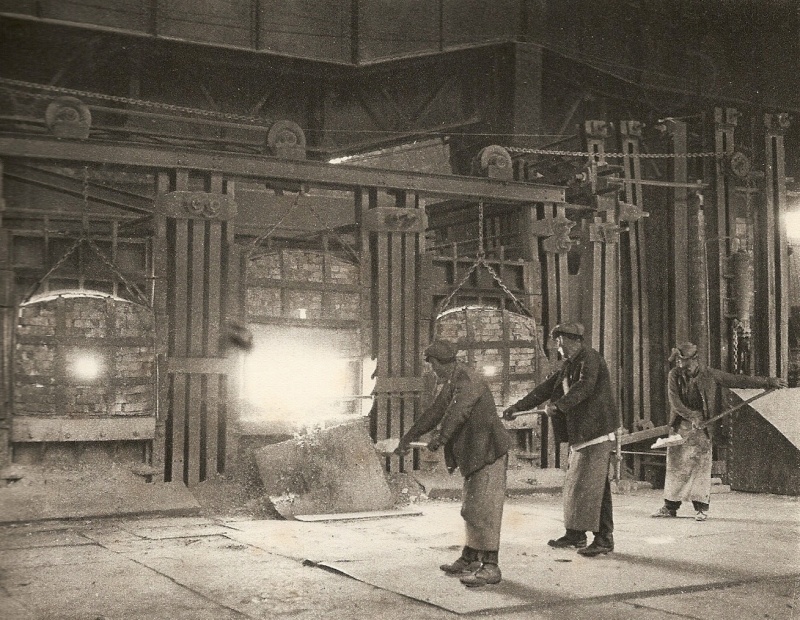

addition de chaux dans un four pour corriger le bain, "La France au travail, vers 1932.

MARTIN « ACIDE » :

Initialement, comme pour les convertisseurs Bessemer, le revêtement de la sole est acide (briques de silice), interdisant l’affinage des fontes phosphoreuses. La charge ne doit pas non plus contenir de soufre (qui ne serait pas éliminé), peu de manganèse et peu d’oxyde de fer (MnO et FeO attaquent la sole). Elle est constituée de fonte (30 % maxi) et de riblons (ferrailles) peu rouillés, à l’état solide, dont la fusion est conduite rapidement pour limiter l’oxydation.

Silicium, manganèse et carbone partent simultanément, les deux premiers en silicate de fer et de manganèse. Le carbone est brûlé par l’oxygène apporté par les mouvements de convection du laitier, qui contient de l’oxyde de fer : du Fe2O3 en surface, qui au contact du fer fondu se transforme en FeO, libérant de l’oxygène. Il est aussi réduit par la silice de la sole, qui se décompose en silicium repartant dans le métal, et en CO dont le bouillonnement brasse le bain.

Le four Martin « acide » est donc aussi exigeant que le convertisseur Bessemer quant à la qualité des minerais, mais outre l’obtention de compositions précises, il présente l’avantage de conserver du silicium dans l’acier (parag. précédent). Au moment de la coulée en lingotière, ce silicium va réagir sur l’oxyde de fer encore présent, empêchant sa réduction par le carbone (ce qui générerait du CO, provoquant durant la solidification un bouillonnement fort mal venu). C’est la supériorité de l’acier Martin « acide », qui peut difficilement descendre en dessous de 0.10 % de carbone.

MARTIN « BASIQUE » :

Le revêtement basique Thomas est rapidement transposé aux fours Martin, leur permettant désormais de traiter les fontes phosphoreuses. Il est aussi plus résistant à l’oxyde de fer, ce qui permet de remplacer les riblons par du minerai de fer (ou de la ferraille très rouillée). On ajoute à la charge 5 à 10 % de chaux.

Le silicium est rapidement absorbé par la chaux ; le phophore est éliminé comme dans le procédé Thomas, ainsi que le soufre (quoique, la température étant plus basse, ce soit moins poussé).

L’oxyde de fer (minerai ou rouille) passe dans le laitier, ainsi plus riche qu’en Martin « acide », ce qui améliore les tranferts d’oxygène avec le bain : la décarburation est plus rapide et peut-être plus poussée (jusqu’à 0.02 % de carbone).

En fin d’opération, comme aux convertisseurs le bain doit être désoxydé par addition d’un composé de manganèse.

Le four Martin « basique » se caractérise par son excellent rendement : alors que pour 100 kg de fonte le convertisseur Thomas ne rend que 89 kg d’acier, le four Martin en produit 107 kg ! (le minerai n’apporte pas seulement de l’oxygène pour la décarburation, mais aussi du fer). Ce gain de 18 kg d’acier fait économiser les 18 kg de coke qui seraient nécessaires pour produire la fonte équivalente, tandis que l’affinage des 107 kg d’acier Martin n’a coûté que 20 à 22 kg de houille de gazogène).**

** Toutefois, ces chiffres (89 % et 107 %) sont ceux de la mi-XXe siècle ; et ne sont certainement pas valables pour la fin du XIXe.

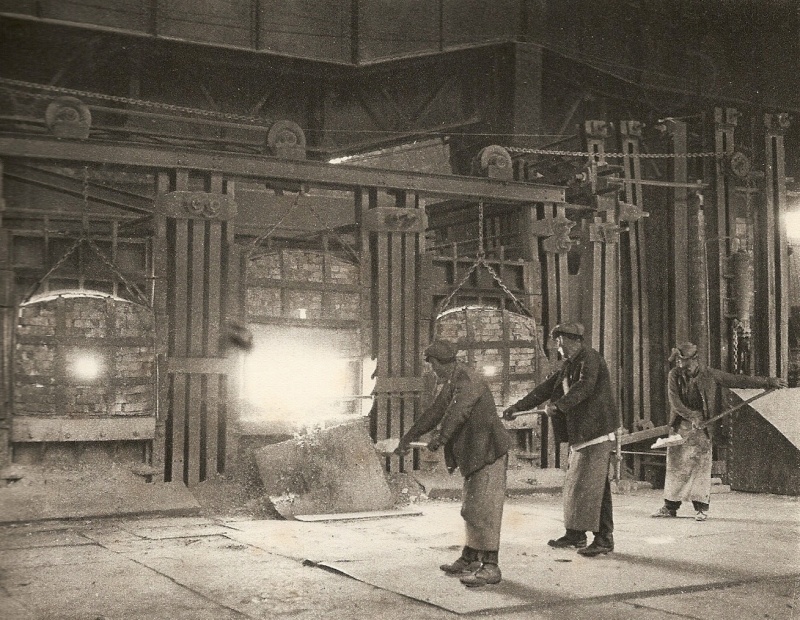

deux ouvriers coulent l'éprouvette qui va permettre l'analyse du métal en cours de fabrication. "La France au travail", vers 1932)

Une fois la composition du métal vérifiée et éventuellement corrigée, les aciers Martin sont coulés en lingotières et traités comme les aciers de convertisseur. Mais ayant été élaborés sous une couverture de laitier, sans injection d’air, ils sont très peu gazés et donnent des lingots plus sains.

Le four Martin est aussi mieux adapté aux petites structures : sa capacité modeste (3 à 35 tonnes, jusqu’à 400 tonnes certes, mais plus récemment) ne nécessite pas de gros stocks de fonte et de charbon, et à l’encontre des convertisseurs il n’exige pas une fonte de composition déterminée. En 1913 on trouve donc des fours Martin dans 24 départements français, tandis que les convertisseurs sont cantonnés à 7 départements.

L’acier puddlé est désormais supplanté ! Non seulement le four Martin donne un acier de composition plus précise, mais il avale presque n’importe quoi et pond directement des lingots d’acier fondu (alors qu’après le four à puddler il fallait encore cingler la loupe et refondre au creuset).

Certes, on n’en est pas encore aux aciers fins car il reste un peu de phosphore et de soufre, quelques impûretés (aluminium), et des gaz en inclusion. Mais on peut déjà incorporer des petites quantités de Nickel, Chrome, ou Molybdène (aciers faiblement alliés).

La production d’aciers de haute qualité peut maintenant passer à l’échelle industrielle !

Dans les faits,

- En 1861 la production française d’acier était de 41 000 tonnes (essentiellement obtenues par puddlage),

- En 1878 elle atteignait 312 000 tonnes, dont 283 000 au convertisseur Bessemer ou au four Martin « acide » (ne reste donc que 29 000 tonnes pour le puddlage).

Mais les gisements français ne pouvant fournir le minerai très pur requis, il fallut l’importer d’Espagne, d’Italie ou d’Algérie. Importations qui passèrent de 150 000 tonnes en 1864, à 610 000 tonnes en 1878.

- A partir de 1880 les procédés Thomas et Martin « basique » s’accomodent du minerai français, et la production nationale décolle.

- En 1913 elle atteint 4 686 000 tonnes d’acier, dont :

- 123 000 tonnes au convertisseur Bessemer (2 %),

- 1 540 000 tonnes au four Martin (33 %),

- 3 000 000 tonnes environ (65 %) imputables au convertisseur Thomas (dont 2 133 000 tonnes dans l’Est),

- Le fer ne compte alors plus que pour 406 000 tonnes, sans oublier 953 000 tonnes de fonte de moulage.

Sur ces quelques données se clôt cet exercice de survol de la métallurgie à travers les âges. Nous reviendrons à un moment ou à un autre sur certains points techniques (les traitements thermiques en particulier) qui sont d'une grande importance dans l'approche du choix des matériaux pour une fabrication ou une restauration.

L’acier Martin, ou Siemens-Martin

En 1864, Pierre Martin combine le four à puddler et le creuset : comme en puddlage, la fonte placée dans un four à réverbère est mise en contact avec diverses matières actives, durant une période assez longue pour permettre des réactions complexes et des prélèvements de contrôle (afin d’ajouter les correctifs nécessaires).

Comme au creuset, et contrairement au puddlage, tout se déroule en phase liquide : l’affinage concerne donc toute la masse de métal, donnant un produit homogène.

Mais la fonte, liquide à 1300°, doit monter à près de 1600° à mesure qu’elle s’affine ; et l’opération est trop lente pour que la combustion des éléments indésirables suffise. Il en résulterait un coût rédhibitoire en combustible.

Ici intervient le procédé inventé quelques années auparavant par les frères Siemens. Depuis le début du XIXe siècle on cherche à économiser le combustible, surtout le charbon de bois dans les établissements travaillant à l’ancienne ; mais aussi la houille et le coke, car la concurrence impose d’abaisser les coûts.

On utilise la chaleur traversant les parois d’un four, et la température résiduelle de ses fumées, pour chauffer directement une unité voisine (par exemple le four de réchauffage d’un martinet) ; ou pour préchauffer l’air de combustion d’un foyer…

Le procédé Siemens, appliqué au four Martin, est particulièrement élaboré : le chauffage se fait au gaz, ce qui permet de préchauffer à la fois le combustible et l’air de combustion. Les fumées de sortie du four circulent dans des récupérateurs, chambres garnies de chicanes en brique qui s’échauffent à très haute température (jusqu’à 1300°) ; lorsqu’on y fait ensuite passer du gaz ou de l’air, celui-ci récupère les calories et peut monter jusqu’à 1200°.

Pour assurer la continuité du processus, le four à sole présente à chaque extrémité deux rangées superposées de buses : en haut pour l’air, en bas pour le gaz. Tandis que les buses d’un côté sont alimentées en air et en gaz, celles de l’autre côté sont reliées à la cheminée, par l’intermédiaire de deux récupérateurs que les fumées chauffent au passage ; l’air et le gaz étant préchauffés par la traversée de deux autres récupérateurs précédemment chauffés par les fumées. Le cycle est périodiquement inversé, les buses « brûleur » devenant « cheminée », les deux récupérateurs « accumulateurs » devenant « réchauffeurs ».

Coupe d'un four martin, copyright Verchère

L’air est fourni par une soufflerie et le gaz provient directement d’une « usine à gaz » : il peut s’agir de gaz de distillation de la houille (pour fabrication du coke), de « gaz à l’eau » (coke en ignition aspergé d’eau, qui produit un mélange d’oxyde de carbone et d’hydrogène – c’est l’ancien « gaz de ville »), ou d’un mélange des deux…

L’usine délivrant un gaz encore chaud, on privilégie les récupérateurs du circuit d’air en les plaçant sous la sole, où ils bénéficient en plus des pertes par conduction dans la maçonnerie.

Le four Martin élabore de l’acier à partir de fonte, riblons (ferrailles), minerai de fer, et divers produits qui forment un laitier fusible couvrant le métal et servant d’intermédiaire pour les réactions d’affinage. Il est plus souple que le convertisseur, sur lequel il présente l’avantage de produire des aciers très divers à partir de fontes très variées ; et il accepte les ferrailles. L’opération est lente (plusieurs heures, jusqu’à 12 heures pour les aciers de qualité), permettant d’effectuer des analyses et de déterminer les additions nécessaires pour obtenir exactement la composition désirée.

addition de chaux dans un four pour corriger le bain, "La France au travail, vers 1932.

MARTIN « ACIDE » :

Initialement, comme pour les convertisseurs Bessemer, le revêtement de la sole est acide (briques de silice), interdisant l’affinage des fontes phosphoreuses. La charge ne doit pas non plus contenir de soufre (qui ne serait pas éliminé), peu de manganèse et peu d’oxyde de fer (MnO et FeO attaquent la sole). Elle est constituée de fonte (30 % maxi) et de riblons (ferrailles) peu rouillés, à l’état solide, dont la fusion est conduite rapidement pour limiter l’oxydation.

Silicium, manganèse et carbone partent simultanément, les deux premiers en silicate de fer et de manganèse. Le carbone est brûlé par l’oxygène apporté par les mouvements de convection du laitier, qui contient de l’oxyde de fer : du Fe2O3 en surface, qui au contact du fer fondu se transforme en FeO, libérant de l’oxygène. Il est aussi réduit par la silice de la sole, qui se décompose en silicium repartant dans le métal, et en CO dont le bouillonnement brasse le bain.

Le four Martin « acide » est donc aussi exigeant que le convertisseur Bessemer quant à la qualité des minerais, mais outre l’obtention de compositions précises, il présente l’avantage de conserver du silicium dans l’acier (parag. précédent). Au moment de la coulée en lingotière, ce silicium va réagir sur l’oxyde de fer encore présent, empêchant sa réduction par le carbone (ce qui générerait du CO, provoquant durant la solidification un bouillonnement fort mal venu). C’est la supériorité de l’acier Martin « acide », qui peut difficilement descendre en dessous de 0.10 % de carbone.

MARTIN « BASIQUE » :

Le revêtement basique Thomas est rapidement transposé aux fours Martin, leur permettant désormais de traiter les fontes phosphoreuses. Il est aussi plus résistant à l’oxyde de fer, ce qui permet de remplacer les riblons par du minerai de fer (ou de la ferraille très rouillée). On ajoute à la charge 5 à 10 % de chaux.

Le silicium est rapidement absorbé par la chaux ; le phophore est éliminé comme dans le procédé Thomas, ainsi que le soufre (quoique, la température étant plus basse, ce soit moins poussé).

L’oxyde de fer (minerai ou rouille) passe dans le laitier, ainsi plus riche qu’en Martin « acide », ce qui améliore les tranferts d’oxygène avec le bain : la décarburation est plus rapide et peut-être plus poussée (jusqu’à 0.02 % de carbone).

En fin d’opération, comme aux convertisseurs le bain doit être désoxydé par addition d’un composé de manganèse.

Le four Martin « basique » se caractérise par son excellent rendement : alors que pour 100 kg de fonte le convertisseur Thomas ne rend que 89 kg d’acier, le four Martin en produit 107 kg ! (le minerai n’apporte pas seulement de l’oxygène pour la décarburation, mais aussi du fer). Ce gain de 18 kg d’acier fait économiser les 18 kg de coke qui seraient nécessaires pour produire la fonte équivalente, tandis que l’affinage des 107 kg d’acier Martin n’a coûté que 20 à 22 kg de houille de gazogène).**

** Toutefois, ces chiffres (89 % et 107 %) sont ceux de la mi-XXe siècle ; et ne sont certainement pas valables pour la fin du XIXe.

deux ouvriers coulent l'éprouvette qui va permettre l'analyse du métal en cours de fabrication. "La France au travail", vers 1932)

Une fois la composition du métal vérifiée et éventuellement corrigée, les aciers Martin sont coulés en lingotières et traités comme les aciers de convertisseur. Mais ayant été élaborés sous une couverture de laitier, sans injection d’air, ils sont très peu gazés et donnent des lingots plus sains.

Le four Martin est aussi mieux adapté aux petites structures : sa capacité modeste (3 à 35 tonnes, jusqu’à 400 tonnes certes, mais plus récemment) ne nécessite pas de gros stocks de fonte et de charbon, et à l’encontre des convertisseurs il n’exige pas une fonte de composition déterminée. En 1913 on trouve donc des fours Martin dans 24 départements français, tandis que les convertisseurs sont cantonnés à 7 départements.

L’acier puddlé est désormais supplanté ! Non seulement le four Martin donne un acier de composition plus précise, mais il avale presque n’importe quoi et pond directement des lingots d’acier fondu (alors qu’après le four à puddler il fallait encore cingler la loupe et refondre au creuset).

Certes, on n’en est pas encore aux aciers fins car il reste un peu de phosphore et de soufre, quelques impûretés (aluminium), et des gaz en inclusion. Mais on peut déjà incorporer des petites quantités de Nickel, Chrome, ou Molybdène (aciers faiblement alliés).

La production d’aciers de haute qualité peut maintenant passer à l’échelle industrielle !

Dans les faits,

- En 1861 la production française d’acier était de 41 000 tonnes (essentiellement obtenues par puddlage),

- En 1878 elle atteignait 312 000 tonnes, dont 283 000 au convertisseur Bessemer ou au four Martin « acide » (ne reste donc que 29 000 tonnes pour le puddlage).

Mais les gisements français ne pouvant fournir le minerai très pur requis, il fallut l’importer d’Espagne, d’Italie ou d’Algérie. Importations qui passèrent de 150 000 tonnes en 1864, à 610 000 tonnes en 1878.

- A partir de 1880 les procédés Thomas et Martin « basique » s’accomodent du minerai français, et la production nationale décolle.

- En 1913 elle atteint 4 686 000 tonnes d’acier, dont :

- 123 000 tonnes au convertisseur Bessemer (2 %),

- 1 540 000 tonnes au four Martin (33 %),

- 3 000 000 tonnes environ (65 %) imputables au convertisseur Thomas (dont 2 133 000 tonnes dans l’Est),

- Le fer ne compte alors plus que pour 406 000 tonnes, sans oublier 953 000 tonnes de fonte de moulage.

Sur ces quelques données se clôt cet exercice de survol de la métallurgie à travers les âges. Nous reviendrons à un moment ou à un autre sur certains points techniques (les traitements thermiques en particulier) qui sont d'une grande importance dans l'approche du choix des matériaux pour une fabrication ou une restauration.

freebird- Pilier du forum

- Nombre de messages : 1728

Age : 55

Localisation : Lot 46

Date d'inscription : 28/12/2013

Re: DE RE METALLICA

Re: DE RE METALLICA

Que dire, sinon un grand bravo

Non nobis Domine, non nobis, sed Nomini Tuo da Gloriam.

http://winchester-lsg.forumotion.com/

http://prehistoire-xixeme.forumactif.org/

CLOSDELIF- Pilier du forum

- Nombre de messages : 22477

Age : 72

Localisation : 81

Date d'inscription : 03/09/2009

Re: DE RE METALLICA

Re: DE RE METALLICA

Merci Freebird pour cet exposé.

quelle bénédiction que de jouir de ce savoir pour mieux comprendre ce que tenons en mains. ( merci SVP de ne pas dénurer cette belle phrase par des allusions vaseuses )

)

J'ai lu quelques part ,me semble-t-il ,que les milliers de tonnes de bon acier de la flotte allemande qui s'est sabordée à SCAPA FLOW et qui dorment au fond de l'eau font l'objet de convoitises. Ne trouve-t-on plus de "bon acier"?

quelle bénédiction que de jouir de ce savoir pour mieux comprendre ce que tenons en mains. ( merci SVP de ne pas dénurer cette belle phrase par des allusions vaseuses

)

)J'ai lu quelques part ,me semble-t-il ,que les milliers de tonnes de bon acier de la flotte allemande qui s'est sabordée à SCAPA FLOW et qui dorment au fond de l'eau font l'objet de convoitises. Ne trouve-t-on plus de "bon acier"?

Quod erat demonstrandum

fcrozet- Pilier du forum

- Nombre de messages : 4112

Age : 65

Date d'inscription : 20/02/2012

Re: DE RE METALLICA

Re: DE RE METALLICA

Mille grâces, Messieurs (avec un M Majuscule, c'est bien le moins) pour ce voyage enchanteur et plein d'enseignements au pays de Vulcain.

Invité- Invité

Re: DE RE METALLICA

Re: DE RE METALLICA

On doit craindre qu'après des dizaines d'années d'immersion dans des eaux chargées de diverses choses, un acier ne soit plus si bon quelles que furent ses qualités initiales. Il faudrait plutôt le prendre comme un "excellent minerai"... Et les dépôts organiques étant si je ne me trompe chargés en phosphore, peut-être même pas si excellent que ça... **fcrozet a écrit:... J'ai lu quelques part ,me semble-t-il ,que les milliers de tonnes de bon acier de la flotte allemande qui s'est sabordée à SCAPA FLOW et qui dorment au fond de l'eau font l'objet de convoitises. Ne trouve-t-on plus de "bon acier"?

Dans tous les cas c'est l'art du métallurgiste qui fera la qualité, et il semble qu'en ce domaine la mode soit au travail bâclé ! Les hindous ne sont pourtant pas foncièrement mauvais en ce domaine ; il fut même une époque où ils étaient les meilleurs (on en parlera peut-être ici, car l'acier "damas", "de Damas", "damassé", etc. mérite qu'on distingue le bon alcool de grain de l'ivresse).

** L'acier victorieux, vous connaissez ? Celui fabriqué sitôt après la guerre, pour la reconstruction. Pour schématiser, des carcasses de chars ramassées sur les plages, sans trop les nettoyer ! On y trouvait des veines d'inclusion de sable qui faisaient mauvais effet en tournage, car les outils en acier rapide n'aimaient pas trop ! J'ai même une grosse poutrelle qu'il m'a été impossible de façonner au chalumeau, car elle contient une veine intermédiaire de cochonnerie, assez épaisse pour stopper la flamme.

Re: DE RE METALLICA

Re: DE RE METALLICA

"(on en parlera peut-être ici, car l'acier "damas", "de Damas", "damassé", etc. mérite qu'on distingue le bon alcool de grain de l'ivresse)."

On en parlera certainement, mais laisse-moi le temps d'écrire l'article (vous m'avez cru quand j'ai dit que c'était terminé? Je parlais du premier volume, bien sûr...)

(vous m'avez cru quand j'ai dit que c'était terminé? Je parlais du premier volume, bien sûr...)

On en parlera certainement, mais laisse-moi le temps d'écrire l'article

(vous m'avez cru quand j'ai dit que c'était terminé? Je parlais du premier volume, bien sûr...)

(vous m'avez cru quand j'ai dit que c'était terminé? Je parlais du premier volume, bien sûr...)

freebird- Pilier du forum

- Nombre de messages : 1728

Age : 55

Localisation : Lot 46

Date d'inscription : 28/12/2013

Re: DE RE METALLICA

Re: DE RE METALLICA

C'est pas que je sois impatient, mais il tarde de lire la suite!

En attendant, je relis, re-relis, re-re...........

Pâtre- Pilier du forum

- Nombre de messages : 7152

Age : 52

Localisation : Besançon (25)

Date d'inscription : 20/11/2013

Re: DE RE METALLICA

Re: DE RE METALLICA

Je découvre et c'est passionnant. La suite! J'ai découvert par hasard les différences de fabrication de l'acier en dérouillant un fusil à percussion des années 1850 avec un dérouilleur chimique, le résultat était propre mais avec beaucoup de stries superficielles, comme sur une pièce de bois dur attaquée avec un jet d'eau violent. Pour moi qui suis plutôt "bois" ça donne un jour différent à l'acier, plus complexe et divers qu'un métal dur identique plus ou moins d'une arme ou d'un outil à un autre. Un peu comme le bois, en fait.

PatBig- Membre confirmé

- Nombre de messages : 231

Age : 72

Localisation : Douarnenez

Date d'inscription : 15/02/2015

Re: DE RE METALLICA

Re: DE RE METALLICA

C'est sûr que dans l'acier de microfusion, on n'a pas ces fibres.

Maintenant, il faudrait distinguer le fibrage provoqué par des impuretés résiduelles entre deux couches de métal (dans les barres formées de bandes réunies par corroyage), et qui n'est pas si bon que ça.

Et le fibrage créé par le forgeage, qui augmente nettement les caractéristiques de l'acier... dans un sens déterminé. Là ça commence à ressembler à du bois, sauf que dans le bois les fibres ne peuvent être beaucoup déviées ou cintrées. Alors que dans l'acier elles suivent les pliages, ou s'écartent autour d'un trou poinçonné à la forge ; techniques tout de même pas si oubliées (ça ne m'étonnerait pas qu'elles soient encore décrites dans les petits bouquins Eyrolles qu'on trouve à la FNAC - enfin, trouvait il y a 10 ou 20 ans).

Ce fibrage est particulièrement révélé par l'oxydation, et mis en lumière lorsqu'on électrolyse des pièces rouillées. La fonte ne l'a pas, bien sûr ; ni la fonte aciérée.

Très net quand on dérouille des éclats d'obus de la guerre de 14, où on trouvait des formes d'ogive assez proche entre les obus FA (fonte aciérée) et les obus en acier (qui étaient forgés pour allonger le corps et refermer l'oeil). La fibre se forme dans le sens de l'allongement ... me demandez pas comment !

Sinon j'ai vu des stries fines superficielles, sur un fusil belge (oh non, pas un RB Nagant ; un Snider non identifié), mais ça paraissait plus causé par un polissage - grattage, ou une lime à taille particulière... J'ai eu du mal à le reproduire sur une pièce de rechange.

Maintenant, il faudrait distinguer le fibrage provoqué par des impuretés résiduelles entre deux couches de métal (dans les barres formées de bandes réunies par corroyage), et qui n'est pas si bon que ça.

Et le fibrage créé par le forgeage, qui augmente nettement les caractéristiques de l'acier... dans un sens déterminé. Là ça commence à ressembler à du bois, sauf que dans le bois les fibres ne peuvent être beaucoup déviées ou cintrées. Alors que dans l'acier elles suivent les pliages, ou s'écartent autour d'un trou poinçonné à la forge ; techniques tout de même pas si oubliées (ça ne m'étonnerait pas qu'elles soient encore décrites dans les petits bouquins Eyrolles qu'on trouve à la FNAC - enfin, trouvait il y a 10 ou 20 ans).

Ce fibrage est particulièrement révélé par l'oxydation, et mis en lumière lorsqu'on électrolyse des pièces rouillées. La fonte ne l'a pas, bien sûr ; ni la fonte aciérée.

Très net quand on dérouille des éclats d'obus de la guerre de 14, où on trouvait des formes d'ogive assez proche entre les obus FA (fonte aciérée) et les obus en acier (qui étaient forgés pour allonger le corps et refermer l'oeil). La fibre se forme dans le sens de l'allongement ... me demandez pas comment !

Sinon j'ai vu des stries fines superficielles, sur un fusil belge (oh non, pas un RB Nagant ; un Snider non identifié), mais ça paraissait plus causé par un polissage - grattage, ou une lime à taille particulière... J'ai eu du mal à le reproduire sur une pièce de rechange.

Metallurgie du fer, en 1886

Metallurgie du fer, en 1886

J'ai mis la main sur un sacré bouquin, daté de 1886 !

Ecole des sous-officiers. Elèves officiers de l'Artillerie et du Génie.

Cours de sciences appliquées, Métallurgie du fer

Cne Walbaum (artillerie de Marine), professeur.

C'est ... pour le moins pointu et détaillé ! Avec ça on se croirait presque capable de conduire un four à puddler ou un convertisseur Bessemer ; enfin, tout au moins de comprendre ce que fait l'ouvrier... C'était d'ailleurs sans doute l'objectif, la réalisation des commandes militaires étant supervisée par des gradés. La partie usinage est effectivement moins détaillée (ça se faisait plutôt dans les établissements militaires).

Ce document donne un état des connaissances et techniques utilisées en 1886, signale des pratiques anciennes désuètes ou encore appliquées au cas par cas, ainsi que des nouveautés en cours de test. Mais tous les exemples sont malheureusement relatifs aux fabrications d'artillerie, de Marine et de Terre, qui posaient forcément plus de problèmes.

Il n'est donc pas certain qu'on puisse transposer aux armes légères, tant pour la métallurgie que pour l'usinage. Par exemple, les petits barreaux nécessaires à la fabrication de canon de fusils étant plus faciles à produire, on était peut-être plus exigeant que pour les grosses pièces d'artillerie ; quoique, celles-ci étaient tout de même puissantes... Et bien sûr, un tube de 240 mm peut accueillir des outils de rayage autrement plus sophistiqués qu'un canon de 8 mm...

Le plus petit qui soit cité c'est l'Artillerie de Terre : Campagne, Siège et Place (les pièces de Côte, plus grosses, reprenant souvent des techniques proches de l'artillerie de Marine). Soit au moins 80 mm ; et une brève mention du rayage du Canon-Révolver.

En 1886 règne encore la poudre noire. Même si la PSF débute sa carrière, les aciers ne la prennent pas en compte ; mais les canons De Bange construits avant même cette époque ont vaillamment brûlé pas mal de PSF durant la guerre de 14...

Je ne vais pas vous infliger la digestion des innombrables précisions relatives aux chapitres précédents de ce sujet De Re Metallica, sauf pour répondre à des questions spécifiques. Disons simplement qu'en 1886 :

L'acier puddlé n'est plus utilisé que pour les frettes des canons de petits et moyens calibres. Cet acier initialement hétérogène n'est utilisable que sous forme de barres corroyées (laminage de lingots composés de segments de barres déjà laminées, et soudées ensemble au marteau-pilon). Les soudures étant parfois imparfaites, ces barres sont fibrées en longueur par des veines de scories, et n'offrent donc pas une résistance transversale régulière : pour constituer les frettes (tubes courts manchonnant le tube principal du canon), on les enroule comme un ressort à spires jointives, qu'on soude par un pilonnage dans l'axe. Le fibrage longitudinal de la barre devient alors transversal par rapport à la frette, et ainsi dirigé dans le sens des efforts principaux (les frettes ne subissant pas d'efforts notables dans l'axe du canon). De nombreux techniciens restent fidèles à ces frettes en acier puddlé, malgré leurs lignes de faiblesse, justement parce-que celles-ci provoquent des déformations avertissant de l'imminence d'un éclatement.

L'usinage direct dans une ébauche d'acier coulé n'est encore réalisé que pour les frettes de deux canons de Marine de petit calibre. Car cela suppose d'obtenir un acier coulé sans soufflures (bulles de gaz et alvéoles diverses), que seule l'usine de Terre Noire arrive à produire ; et encore, seulement sur de petits lingots. On sait toutefois que l'usine suédoise Bofors produit déjà des lingots "sans soufflures" suffisants pour un tube de canon...

L'acier fondu forgé constitue tout le reste : tubes de canons de tous calibres et la plupart des frettes.

L'origine de l'acier n'est pas stricte, ce pourrait-être de l'acier puddlé fondu au creuset ou même de l'acier au convertisseur, mais en général c'est de l'acier affiné au four Siemens-Martin. Au besoin, plusieurs fours sont vidés simultanément pour obtenir les gros lingots parfois nécessaires (plus de 60 tonnes pour certains tubes de Marine). Les lingots sont ensuite longuement martelés au marteau pilon, durant des jours et des jours (avec plusieurs réchauffages), pour écraser et souder les défauts internes, ce qui allonge notablement le lingot. Les parties généralement défectueuses, en bas et surtout une bonne longueur en haut du lingot, sont de toutes façons éliminées et refondues.

Et quelques aperçus instructifs sur l'état des techniques en 1886 :

- La conduite du convertisseur Bessemer est guidée en temps réel par l'analyse spectroscopique des fumées qui se dégagent ; quoique la réaction soit rapide, on arrive à prélever des échantillons de test pour définir les corrections à apporter.

- Le convertisseur Thomas est déjà bien utilisé, simplement dénommé "convertisseur basique". Idem pour le four Martin à revêtement basique (rappelons que les revêtements basiques permettent l'emploi de fontes issues de minerais phosphoreux, qui sont de loin les plus courants en France).

- Pas ou peu citées plus haut dans ce sujet, les soles rotatives Pernot, tant en fours à puddler qu'en four Martin. La sole du four est un plateau tournant à axe légèrement incliné, en rotation constante : le produit glisse ou coule continuellement, favorisant le brassage. Le revêtement de la sole émerge périodiquement, ce qui le ré-oxygène et accélére les réactions (parfois trop, au détriment de la précision des corrections de composition).

- Certains aciers alliés sont déjà connus, au chrome et au tungstène, mais sont surtout destinés à des outils tranchants (usinage). La Marine utilise toutefois des aciers au chrome pour des projectiles perforants et des blindages minces. Le manganèse n'est pas considéré comme un élément d'alliage, mais comme un composant normal de l'acier (en proportions d'ailleurs importantes).

- La précision d'usinage de certaines parties des bouches à feu est au 1/100, y compris pour l'alésage de l'âme. Pour la description des outils de mesure, le document renvoie à l'Aide Mémoire de l'Artillerie Navale, 2e livraison, 1875. Ce n'est donc pas nouveau ! Qu'on arrête de dire "à l'époque on ne pouvaient pas tenir des cotes précises". On pouvait ... quand on le jugeait nécessaire. Rappelons au passage que durant l'étude du Chassepot, la précision au 1/10 fut jugée "sans problèmes".

Donc on pouvait tout au moins travailler au 1/10 en 1865 et au 1/100 en 1885...

- Par contre, le "diagramme fer-carbone" que certains d'entre nous ont appris à l'école n'est pas encore connu. Aucune mention des diverses structures cristallines (austénite, martensite, bainite, etc.), que j'ai pourtant vues citées en 1915.

En 1886 les effets des divers traitements thermiques sont exclusivement attribués à des modifications dans la taille du grain de l'acier ; cette analyse empirique décrit pourtant bien la réalité, en restant infiniment plus simple que le fameux diagramme. Mais des températures caractéristiques (points de Tchernoff), variables avec la composition de l'acier, sont déjà reconnues ; elles semblent préfigurer les lignes de séparation du diagramme fer-carbone moderne.

En tous cas, dès cette époque ils savaient tremper correctement l'acier... Et d'ailleurs depuis des siècles, voire des millénaires ; comme quoi il n'est pas indispensable de comprendre ce qu'on fait, pour bien le faire.

- Le terme de "recuit" couvre indistinctement les notions modernes de "recuit" et "revenu" (c'est d'ailleurs encore le cas sur l'Instruction de 1905). On le précise par un qualificatif ou une couleur, parfois une température...

Dans la foulée, j'enchaînerai sur les caractéristiques de l'acier à canons réglementaire en 1886

Ecole des sous-officiers. Elèves officiers de l'Artillerie et du Génie.

Cours de sciences appliquées, Métallurgie du fer

Cne Walbaum (artillerie de Marine), professeur.

C'est ... pour le moins pointu et détaillé ! Avec ça on se croirait presque capable de conduire un four à puddler ou un convertisseur Bessemer ; enfin, tout au moins de comprendre ce que fait l'ouvrier... C'était d'ailleurs sans doute l'objectif, la réalisation des commandes militaires étant supervisée par des gradés. La partie usinage est effectivement moins détaillée (ça se faisait plutôt dans les établissements militaires).

Ce document donne un état des connaissances et techniques utilisées en 1886, signale des pratiques anciennes désuètes ou encore appliquées au cas par cas, ainsi que des nouveautés en cours de test. Mais tous les exemples sont malheureusement relatifs aux fabrications d'artillerie, de Marine et de Terre, qui posaient forcément plus de problèmes.

Il n'est donc pas certain qu'on puisse transposer aux armes légères, tant pour la métallurgie que pour l'usinage. Par exemple, les petits barreaux nécessaires à la fabrication de canon de fusils étant plus faciles à produire, on était peut-être plus exigeant que pour les grosses pièces d'artillerie ; quoique, celles-ci étaient tout de même puissantes... Et bien sûr, un tube de 240 mm peut accueillir des outils de rayage autrement plus sophistiqués qu'un canon de 8 mm...

Le plus petit qui soit cité c'est l'Artillerie de Terre : Campagne, Siège et Place (les pièces de Côte, plus grosses, reprenant souvent des techniques proches de l'artillerie de Marine). Soit au moins 80 mm ; et une brève mention du rayage du Canon-Révolver.

En 1886 règne encore la poudre noire. Même si la PSF débute sa carrière, les aciers ne la prennent pas en compte ; mais les canons De Bange construits avant même cette époque ont vaillamment brûlé pas mal de PSF durant la guerre de 14...

Je ne vais pas vous infliger la digestion des innombrables précisions relatives aux chapitres précédents de ce sujet De Re Metallica, sauf pour répondre à des questions spécifiques. Disons simplement qu'en 1886 :

L'acier puddlé n'est plus utilisé que pour les frettes des canons de petits et moyens calibres. Cet acier initialement hétérogène n'est utilisable que sous forme de barres corroyées (laminage de lingots composés de segments de barres déjà laminées, et soudées ensemble au marteau-pilon). Les soudures étant parfois imparfaites, ces barres sont fibrées en longueur par des veines de scories, et n'offrent donc pas une résistance transversale régulière : pour constituer les frettes (tubes courts manchonnant le tube principal du canon), on les enroule comme un ressort à spires jointives, qu'on soude par un pilonnage dans l'axe. Le fibrage longitudinal de la barre devient alors transversal par rapport à la frette, et ainsi dirigé dans le sens des efforts principaux (les frettes ne subissant pas d'efforts notables dans l'axe du canon). De nombreux techniciens restent fidèles à ces frettes en acier puddlé, malgré leurs lignes de faiblesse, justement parce-que celles-ci provoquent des déformations avertissant de l'imminence d'un éclatement.

L'usinage direct dans une ébauche d'acier coulé n'est encore réalisé que pour les frettes de deux canons de Marine de petit calibre. Car cela suppose d'obtenir un acier coulé sans soufflures (bulles de gaz et alvéoles diverses), que seule l'usine de Terre Noire arrive à produire ; et encore, seulement sur de petits lingots. On sait toutefois que l'usine suédoise Bofors produit déjà des lingots "sans soufflures" suffisants pour un tube de canon...

L'acier fondu forgé constitue tout le reste : tubes de canons de tous calibres et la plupart des frettes.

L'origine de l'acier n'est pas stricte, ce pourrait-être de l'acier puddlé fondu au creuset ou même de l'acier au convertisseur, mais en général c'est de l'acier affiné au four Siemens-Martin. Au besoin, plusieurs fours sont vidés simultanément pour obtenir les gros lingots parfois nécessaires (plus de 60 tonnes pour certains tubes de Marine). Les lingots sont ensuite longuement martelés au marteau pilon, durant des jours et des jours (avec plusieurs réchauffages), pour écraser et souder les défauts internes, ce qui allonge notablement le lingot. Les parties généralement défectueuses, en bas et surtout une bonne longueur en haut du lingot, sont de toutes façons éliminées et refondues.

Et quelques aperçus instructifs sur l'état des techniques en 1886 :

- La conduite du convertisseur Bessemer est guidée en temps réel par l'analyse spectroscopique des fumées qui se dégagent ; quoique la réaction soit rapide, on arrive à prélever des échantillons de test pour définir les corrections à apporter.

- Le convertisseur Thomas est déjà bien utilisé, simplement dénommé "convertisseur basique". Idem pour le four Martin à revêtement basique (rappelons que les revêtements basiques permettent l'emploi de fontes issues de minerais phosphoreux, qui sont de loin les plus courants en France).

- Pas ou peu citées plus haut dans ce sujet, les soles rotatives Pernot, tant en fours à puddler qu'en four Martin. La sole du four est un plateau tournant à axe légèrement incliné, en rotation constante : le produit glisse ou coule continuellement, favorisant le brassage. Le revêtement de la sole émerge périodiquement, ce qui le ré-oxygène et accélére les réactions (parfois trop, au détriment de la précision des corrections de composition).

- Certains aciers alliés sont déjà connus, au chrome et au tungstène, mais sont surtout destinés à des outils tranchants (usinage). La Marine utilise toutefois des aciers au chrome pour des projectiles perforants et des blindages minces. Le manganèse n'est pas considéré comme un élément d'alliage, mais comme un composant normal de l'acier (en proportions d'ailleurs importantes).

- La précision d'usinage de certaines parties des bouches à feu est au 1/100, y compris pour l'alésage de l'âme. Pour la description des outils de mesure, le document renvoie à l'Aide Mémoire de l'Artillerie Navale, 2e livraison, 1875. Ce n'est donc pas nouveau ! Qu'on arrête de dire "à l'époque on ne pouvaient pas tenir des cotes précises". On pouvait ... quand on le jugeait nécessaire. Rappelons au passage que durant l'étude du Chassepot, la précision au 1/10 fut jugée "sans problèmes".

Donc on pouvait tout au moins travailler au 1/10 en 1865 et au 1/100 en 1885...

- Par contre, le "diagramme fer-carbone" que certains d'entre nous ont appris à l'école n'est pas encore connu. Aucune mention des diverses structures cristallines (austénite, martensite, bainite, etc.), que j'ai pourtant vues citées en 1915.

En 1886 les effets des divers traitements thermiques sont exclusivement attribués à des modifications dans la taille du grain de l'acier ; cette analyse empirique décrit pourtant bien la réalité, en restant infiniment plus simple que le fameux diagramme. Mais des températures caractéristiques (points de Tchernoff), variables avec la composition de l'acier, sont déjà reconnues ; elles semblent préfigurer les lignes de séparation du diagramme fer-carbone moderne.

En tous cas, dès cette époque ils savaient tremper correctement l'acier... Et d'ailleurs depuis des siècles, voire des millénaires ; comme quoi il n'est pas indispensable de comprendre ce qu'on fait, pour bien le faire.

- Le terme de "recuit" couvre indistinctement les notions modernes de "recuit" et "revenu" (c'est d'ailleurs encore le cas sur l'Instruction de 1905). On le précise par un qualificatif ou une couleur, parfois une température...

Dans la foulée, j'enchaînerai sur les caractéristiques de l'acier à canons réglementaire en 1886

L'acier à canons, en 1886

L'acier à canons, en 1886

Comme dit plus haut, en 1886 les canons sont fabriqués en acier fondu forgé, principalement produit au four Martin.

La composition est libre, seules comptent les valeurs obtenues aux essais mécaniques réalisés d'abord à l'usine productrice, puis dans les ateliers d'usinage militaires.

Les aciers à canon sont des aciers doux trempés. Cette trempe a pour but de durcir un peu l'acier et d'augmenter sa résistance, mais aussi d'homogénéiser la structure et de révéler des défauts.

Très explicitement, on ne recherche pas la plus forte résistance possible, mais surtout une grande possibilité d'allongement avant rupture. Afin qu'en cas de surpression le travail d'allongement absorbe une partie de l'énergie excédentaire, que le gonflement laisse chuter la pression, et que la pièce porte des signes extérieurs indiquant que le tir doit cesser. Un certain nombre d'épreuves mécaniques fixent même une résistance maximale, afin d'assurer que l'acier ne soit pas trop dur...

Le cours de métallurgie de 1886 donne bon nombre d'analyses chimiques d'aciers à canons. Le doute est toutefois permis, sur la validité des techniques d'analyse de l'époque. Car pour un "acier doux", une teneur de 0.3 à 0.7 % de carbone, c'est beaucoup... Idem pour l'acier dur (1.0 à 1.2 %) et surtout extra-dur (2.0 à 2.5 % de carbone). C'est pourquoi je préfère ne pas en tenir compte jusqu'à vérifications et recoupements...

Disons simplement que selon ces analyses, la teneur moyenne serait aux environs de 0.5 % de carbone et 0.5 % de manganèse, avec de grosses différences entre les usines productrices et les livraisons.

Par contre les allongements en % et le résultat des essais de traction en kg / mm ² (= hecto-bar = hbar) ont une valeur universelle (même outre-Manche, le millimètre mesure 1 mm) ; et c'est justement ces valeurs qui déterminent la réception de l'acier à canons. Il y avait aussi des tests de résilience par flexion au choc, mais les protocoles (différents entre Marine et Guerre) ne correspondent pas aux pratiques modernes, et rendent hasardeuse la transposition des résultats.

Préalablement aux essais mécaniques :

Une fois forgé, le lingot se présente sous la forme d'une barre pleine cylindrique sur une partie de sa longueur, puis conique, avec un excès de diamètre de quelques centimètres et un excès de longueur plus grand, car de nombreux barreaux de test seront prélevés aux deux bouts. Cette barre est recuite entre le rouge cerise (900°) et le jaune oxydant (1200°), puis laissée refroidir à l'air durant 2 ou 3 heures, et ensuite plus lentement dans un lit de cendres.

La barre brute est soigneusement examinée et les barreaux d'essai avant trempe sont prélevés.

Puis elle est ébauchée extérieurement au tour et forée (en cote ébauche) au "forêt russe" (forêt carotteur), par demi-longueur de chaque côté.

Ce tube, chauffé entre rouge cerise naissant (800°) et rouge cerise très clair (1000°) est immédiatement trempé dans une cuve d''huile de colza refroidie par une circulation d'eau extérieure, et laissé immergé jusqu'à refroidissement complet (environ 24 heures). Puis il est recuit (revenu) à une température ne dépassant pas le rouge sombre (600°), et laissé refroidir lentement dans un lit de cendres.

Si le tube s'est nettement cintré à la trempe il est redressé au pilon, à chaud (moins de 500°), et à nouveau recuit (revenu) pour stabiliser ce redressement. Les barreaux d'essai après trempe sont alors prélevés.

Après réception, le travail de l'industrie privée est terminé ; les usinages suivants sont effectués par les ateliers militaires.

Les températures de chauffe exactes sont définies au cas par cas par les industriels, selon les analyses et barreaux d'essai, pour donner les valeurs de résistance requises.

Résistance du métal à canons :

Les valeurs diffèrent légèrement entre Marine et Guerre, et entre les tubes et les frettes. Si l'on se limite aux frettes des canons de côte, qui sont les plus petites pièces en acier coulé-forgé, elles sont en moyenne les suivantes :

Avant trempe : limite élastique Re = 24 hbar + - 6 hbar, rupture Rm = 49 hbar + - 9 hbar, allongement mini 18 %.

Après trempe : limite élastique Re = 37 hbar + - 7 hbar, rupture Rm = 67 hbar + - 9 hbar, allongement mini 13 %.

Les tubes des canons sont légèrement moins exigeants, de quelques points, sauf l'allongement (resp. 18 et 14 %).

On est donc très loin du 4140 (42CD4) si prisé de nos jours et qui, trempé dans des conditions voisines, donne :

Re = 70 à 80 hbar, Rm = 85 à 115 hbar, allongement 11 %.

On serait plutôt entre le XC25 et le XC 38, qui sont des aciers à composition précise.

La logique d'époque, composition non spécifiée mais caractéristiques mécaniques garanties, correspondrait plutôt aux aciers E (limite élastique) et A (charge de rupture).

Par exemple le E36 ou A52 brut de livraison remplit presque les exigences après trempe (Re = 34 hbar, Rm = 55 hbar, A = 21 %), et respecte déjà les valeurs primordiales (limite élastique et allongement). Il s'agit simplement d'un acier à poutrelles de la meilleure qualité ; certes réputé non trempant, mais vu le faible durcissement attendu il faudrait vérifier...

Cependant, rien n'assure que les armes légères utilisaient des aciers analogues : la plus faible taille des lingots nécessaires permettait d'être plus exigeant. Assurément, les informations doivent se trouver quelque part...

La composition est libre, seules comptent les valeurs obtenues aux essais mécaniques réalisés d'abord à l'usine productrice, puis dans les ateliers d'usinage militaires.

Les aciers à canon sont des aciers doux trempés. Cette trempe a pour but de durcir un peu l'acier et d'augmenter sa résistance, mais aussi d'homogénéiser la structure et de révéler des défauts.

Très explicitement, on ne recherche pas la plus forte résistance possible, mais surtout une grande possibilité d'allongement avant rupture. Afin qu'en cas de surpression le travail d'allongement absorbe une partie de l'énergie excédentaire, que le gonflement laisse chuter la pression, et que la pièce porte des signes extérieurs indiquant que le tir doit cesser. Un certain nombre d'épreuves mécaniques fixent même une résistance maximale, afin d'assurer que l'acier ne soit pas trop dur...

Le cours de métallurgie de 1886 donne bon nombre d'analyses chimiques d'aciers à canons. Le doute est toutefois permis, sur la validité des techniques d'analyse de l'époque. Car pour un "acier doux", une teneur de 0.3 à 0.7 % de carbone, c'est beaucoup... Idem pour l'acier dur (1.0 à 1.2 %) et surtout extra-dur (2.0 à 2.5 % de carbone). C'est pourquoi je préfère ne pas en tenir compte jusqu'à vérifications et recoupements...

Disons simplement que selon ces analyses, la teneur moyenne serait aux environs de 0.5 % de carbone et 0.5 % de manganèse, avec de grosses différences entre les usines productrices et les livraisons.

Par contre les allongements en % et le résultat des essais de traction en kg / mm ² (= hecto-bar = hbar) ont une valeur universelle (même outre-Manche, le millimètre mesure 1 mm) ; et c'est justement ces valeurs qui déterminent la réception de l'acier à canons. Il y avait aussi des tests de résilience par flexion au choc, mais les protocoles (différents entre Marine et Guerre) ne correspondent pas aux pratiques modernes, et rendent hasardeuse la transposition des résultats.

Préalablement aux essais mécaniques :

Une fois forgé, le lingot se présente sous la forme d'une barre pleine cylindrique sur une partie de sa longueur, puis conique, avec un excès de diamètre de quelques centimètres et un excès de longueur plus grand, car de nombreux barreaux de test seront prélevés aux deux bouts. Cette barre est recuite entre le rouge cerise (900°) et le jaune oxydant (1200°), puis laissée refroidir à l'air durant 2 ou 3 heures, et ensuite plus lentement dans un lit de cendres.

La barre brute est soigneusement examinée et les barreaux d'essai avant trempe sont prélevés.

Puis elle est ébauchée extérieurement au tour et forée (en cote ébauche) au "forêt russe" (forêt carotteur), par demi-longueur de chaque côté.

Ce tube, chauffé entre rouge cerise naissant (800°) et rouge cerise très clair (1000°) est immédiatement trempé dans une cuve d''huile de colza refroidie par une circulation d'eau extérieure, et laissé immergé jusqu'à refroidissement complet (environ 24 heures). Puis il est recuit (revenu) à une température ne dépassant pas le rouge sombre (600°), et laissé refroidir lentement dans un lit de cendres.

Si le tube s'est nettement cintré à la trempe il est redressé au pilon, à chaud (moins de 500°), et à nouveau recuit (revenu) pour stabiliser ce redressement. Les barreaux d'essai après trempe sont alors prélevés.

Après réception, le travail de l'industrie privée est terminé ; les usinages suivants sont effectués par les ateliers militaires.

Les températures de chauffe exactes sont définies au cas par cas par les industriels, selon les analyses et barreaux d'essai, pour donner les valeurs de résistance requises.

Résistance du métal à canons :

Les valeurs diffèrent légèrement entre Marine et Guerre, et entre les tubes et les frettes. Si l'on se limite aux frettes des canons de côte, qui sont les plus petites pièces en acier coulé-forgé, elles sont en moyenne les suivantes :

Avant trempe : limite élastique Re = 24 hbar + - 6 hbar, rupture Rm = 49 hbar + - 9 hbar, allongement mini 18 %.

Après trempe : limite élastique Re = 37 hbar + - 7 hbar, rupture Rm = 67 hbar + - 9 hbar, allongement mini 13 %.

Les tubes des canons sont légèrement moins exigeants, de quelques points, sauf l'allongement (resp. 18 et 14 %).

On est donc très loin du 4140 (42CD4) si prisé de nos jours et qui, trempé dans des conditions voisines, donne :

Re = 70 à 80 hbar, Rm = 85 à 115 hbar, allongement 11 %.

On serait plutôt entre le XC25 et le XC 38, qui sont des aciers à composition précise.

La logique d'époque, composition non spécifiée mais caractéristiques mécaniques garanties, correspondrait plutôt aux aciers E (limite élastique) et A (charge de rupture).

Par exemple le E36 ou A52 brut de livraison remplit presque les exigences après trempe (Re = 34 hbar, Rm = 55 hbar, A = 21 %), et respecte déjà les valeurs primordiales (limite élastique et allongement). Il s'agit simplement d'un acier à poutrelles de la meilleure qualité ; certes réputé non trempant, mais vu le faible durcissement attendu il faudrait vérifier...

Cependant, rien n'assure que les armes légères utilisaient des aciers analogues : la plus faible taille des lingots nécessaires permettait d'être plus exigeant. Assurément, les informations doivent se trouver quelque part...

Trempabilité d'un acier "de construction"

Trempabilité d'un acier "de construction"

Pour vérifier l'éventuelle recevabilité comme acier à canons, j'ai fait un essai sommaire de trempabilité sur des bagues assurément en acier E335 (n° 1.0060), considéré comme équivalent à l'ancien A60.

C'est un "acier de construction" (fers plats, poutrelles, et ici tubes épais sans soudure) de bonne qualité, qui dans les épaisseurs de 16 à 40 mm offre à l'état de livraison une limite élastique de 325 MPa (33 hbar) et une charge de rupture de 570 à 710 MPa (58 à 72 hbar), avec un allongement minimal de 16 %. Comparativement à l'acier à canons de 1886, c'est intermédiaire entre l'état recuit et l'état trempé.

Il est explicitement précisé dans les documentations que la composition est variable et la trempabilité n'est pas garantie ; donc celle-ci peut varier d'un lot à l'autre.

Le test a consisté à poser chaque bague sur une brique immergée dans une gamelle d'eau, de façon à ce que la moitié de la bague émerge, et à chauffer le milieu de cette partie émergée au chalumeau, jusqu'au rouge-orangé, puis à faire basculer la bague dans l'eau.

Essai immédiat d'ovalisation à la presse à balancier, après cette trempe dure à l'eau et sans le moindre revenu : sur les 2 bagues on voit nettement que le côté trempé est notablement plus rigide que l'autre côté. Certes le durcissement est minime, car l'acier conserve un bon pourcentage d'allongement (sous un tel essai la plupart des aciers trempants auraient cassé comme du verre). A noter que la fissure n'est apparue que quelques jours plus tard, prouvant bien qu'un revenu est toujours indispensable, même sur un acier peu trempant.

Je ne suis malheureusement pas équipé pour effectuer des essais plus précis, afin d'assurer que ces échantillons répondent en tous points aux critères de l'acier à canons de 1886 ; mais ça en a bien l'air... Généralement, on considère pourtant ça comme de l'acier à ferrer les ânes...

Pour info, à droite de la photo un "test rapide de trempabilité" très simple, appliqué sur de la tige ronde lisse Ø 6 mm (un petit fagot de tiges de 3 m, autrefois acheté chez un ferrailleur, et pas en temps qu'acier à béton).

Chauffe au chalumeau, rouge-orangé sur 2 à 4 cm à 10 cm du bout de la barre, plongée immédiatement dans un seau d'eau. La tige est ensuite prise tout au bout dans un étau et cintrée à la main, en l'air : le rayon est parfois à peu près régulier (échantillon bleu), mais parfois il présente un plat au niveau de la partie chauffée (échantillon bleu/jaune), qui démontre la trempabilité du métal.

Notez qu'on pourrait aussi voir l'inverse, c'est à dire que ça plie plus dans la zone qui a été rougie : cela signifierait que d'une part l'acier n'est pas trempant, et que d'autre part il était durci par écrouissement, écrouissement qui a été recuit (supprimé) par la chauffe. Comme quoi, si on trempe un acier non trempant, ça peut le rendre plus mou qu'avant...

Environ la moitié de mon fagot prend la trempe...

Intéressant, car je n'arrivais pas à trouver d'acier trempant en petit Ø pour les tiges de mes baguettes de fusil ; ce n'est sans doute que faiblement trempant, mais ça ira bien... Cependant il faut aussi pouvoir usiner proprement (l'acier à béton se trempe bien, mais s'usine souvent très mal) : un petit essai fut assez concluant...

C'est un "acier de construction" (fers plats, poutrelles, et ici tubes épais sans soudure) de bonne qualité, qui dans les épaisseurs de 16 à 40 mm offre à l'état de livraison une limite élastique de 325 MPa (33 hbar) et une charge de rupture de 570 à 710 MPa (58 à 72 hbar), avec un allongement minimal de 16 %. Comparativement à l'acier à canons de 1886, c'est intermédiaire entre l'état recuit et l'état trempé.

Il est explicitement précisé dans les documentations que la composition est variable et la trempabilité n'est pas garantie ; donc celle-ci peut varier d'un lot à l'autre.

Le test a consisté à poser chaque bague sur une brique immergée dans une gamelle d'eau, de façon à ce que la moitié de la bague émerge, et à chauffer le milieu de cette partie émergée au chalumeau, jusqu'au rouge-orangé, puis à faire basculer la bague dans l'eau.

Essai immédiat d'ovalisation à la presse à balancier, après cette trempe dure à l'eau et sans le moindre revenu : sur les 2 bagues on voit nettement que le côté trempé est notablement plus rigide que l'autre côté. Certes le durcissement est minime, car l'acier conserve un bon pourcentage d'allongement (sous un tel essai la plupart des aciers trempants auraient cassé comme du verre). A noter que la fissure n'est apparue que quelques jours plus tard, prouvant bien qu'un revenu est toujours indispensable, même sur un acier peu trempant.

Je ne suis malheureusement pas équipé pour effectuer des essais plus précis, afin d'assurer que ces échantillons répondent en tous points aux critères de l'acier à canons de 1886 ; mais ça en a bien l'air... Généralement, on considère pourtant ça comme de l'acier à ferrer les ânes...

Pour info, à droite de la photo un "test rapide de trempabilité" très simple, appliqué sur de la tige ronde lisse Ø 6 mm (un petit fagot de tiges de 3 m, autrefois acheté chez un ferrailleur, et pas en temps qu'acier à béton).

Chauffe au chalumeau, rouge-orangé sur 2 à 4 cm à 10 cm du bout de la barre, plongée immédiatement dans un seau d'eau. La tige est ensuite prise tout au bout dans un étau et cintrée à la main, en l'air : le rayon est parfois à peu près régulier (échantillon bleu), mais parfois il présente un plat au niveau de la partie chauffée (échantillon bleu/jaune), qui démontre la trempabilité du métal.

Notez qu'on pourrait aussi voir l'inverse, c'est à dire que ça plie plus dans la zone qui a été rougie : cela signifierait que d'une part l'acier n'est pas trempant, et que d'autre part il était durci par écrouissement, écrouissement qui a été recuit (supprimé) par la chauffe. Comme quoi, si on trempe un acier non trempant, ça peut le rendre plus mou qu'avant...

Environ la moitié de mon fagot prend la trempe...

Intéressant, car je n'arrivais pas à trouver d'acier trempant en petit Ø pour les tiges de mes baguettes de fusil ; ce n'est sans doute que faiblement trempant, mais ça ira bien... Cependant il faut aussi pouvoir usiner proprement (l'acier à béton se trempe bien, mais s'usine souvent très mal) : un petit essai fut assez concluant...

Re: DE RE METALLICA

Re: DE RE METALLICA

Philippe d'Orléan comte de Paris raconte dans son journal "voyage en Amerique 1861-1862" la visite de manufactures industrielles nous sommes en pleine guerre de sécession .

en voici un court extrait

" j'ai passé encore deux jours a Philadelphie ,après le depart de M .Seward et je les ai consacrés a la visite des manufactures .

Philadelphie , en effet est une ville essentiellement industrielle .

la ville elle-même a de belles rues et de belles maisons et la monotonie de ces longues rues a angles droits est coupée par la variété des édifices qui les bordent.il y régne un grand air de propreté, grâce au marbre blanc dont on fait usage .

la principale richesse de la Pennsylvanie est dans ses mines inépuisables d'anthracite et de fer.aussi .aussi l'industrie de Philadelphie est-elle presque entièrement métallurgique. On y fait avant tout des machines de bateaux a vapeur , des locomotives des rails et tous ces divers instruments au mécanisme ingénieux que l'on emploie aujourd'hui dans touts les ateliers de fer.

notre visite la plus interessante a été a Phenixville, petite ville située a dix lieues au nord-ouest de Philadelphie sur la Schuylkill et qui vit uniquement de l'industrie des fers.nous nous y sommes rendus en chemin de fer, assis sur la chaudière d'une locomotive , grâce a l'amabilité du directeur de ce chemin.Il avait mis a notre disposition une locomotive salon recouverte d'un toit de wagon ; des banquettes sont plaçées sur la chaudière , la cheminée sert de poêle , et l'on se lance a toute vitesse dans cette machine.

on nous arrête a Valley Forge .

les grandes forges de Phenixville possédent dans les environs de nombreuses mines de fer d'une grande richesse qu'elles exploitent de sorte qu'on peut y suivre toutes les transformations du fer depuis qu'il est extrait de la terre jusqu'au moment ou il sort de l'usine sous forme de rails ou de canons rayés.

les hauts fourneaux qui brûlent pendant deux ou trois ans sans interruptions sont constamment chargés par en haut de tous les minerais qu'on y entasse pêle-mêle avec l'anthracite qui ne coute la que seize ou dix-sept francs la tonne, et une certaine quantité de marbre destiné a separer plus facilement le fer en formant des silicates et des aluminates de chaux.

tous les minerais sulfureux sont rejetés le soufre étant la perte des bons fers. l'anthracite en contient fort peu.cependant , pour l'en dégager ,on a établi un appareil qui doit projeter au milieu de ce combustible entassé en reduit clos un jet de vapeur d'eau de chaux qui , dit'on, separera le soufre en formant un sulfate de chaux.les principaux minerais sont le fer magnetique , des glaises , des silices et des quartz.le feu des hauts fourneaux est excité par une pompe foulante mue par une machine a vapeur dont les chaudières sont chauffées par les torrents de gaz enflammé qui s'échappent de l'ouverture superieure du fourneau.

l'un de ces fourneau a une large crevasse , mais l'on dit qu'il doit marcher tout de même; on le fera aller a l'américaine jusqu'à ce qu'un beau matin , il créve du haut en bas , déversant tout son contenu sur les ouvriers qui travaillent auprés."

a suivre si vous voulez.

en voici un court extrait

" j'ai passé encore deux jours a Philadelphie ,après le depart de M .Seward et je les ai consacrés a la visite des manufactures .

Philadelphie , en effet est une ville essentiellement industrielle .

la ville elle-même a de belles rues et de belles maisons et la monotonie de ces longues rues a angles droits est coupée par la variété des édifices qui les bordent.il y régne un grand air de propreté, grâce au marbre blanc dont on fait usage .

la principale richesse de la Pennsylvanie est dans ses mines inépuisables d'anthracite et de fer.aussi .aussi l'industrie de Philadelphie est-elle presque entièrement métallurgique. On y fait avant tout des machines de bateaux a vapeur , des locomotives des rails et tous ces divers instruments au mécanisme ingénieux que l'on emploie aujourd'hui dans touts les ateliers de fer.

notre visite la plus interessante a été a Phenixville, petite ville située a dix lieues au nord-ouest de Philadelphie sur la Schuylkill et qui vit uniquement de l'industrie des fers.nous nous y sommes rendus en chemin de fer, assis sur la chaudière d'une locomotive , grâce a l'amabilité du directeur de ce chemin.Il avait mis a notre disposition une locomotive salon recouverte d'un toit de wagon ; des banquettes sont plaçées sur la chaudière , la cheminée sert de poêle , et l'on se lance a toute vitesse dans cette machine.

on nous arrête a Valley Forge .

les grandes forges de Phenixville possédent dans les environs de nombreuses mines de fer d'une grande richesse qu'elles exploitent de sorte qu'on peut y suivre toutes les transformations du fer depuis qu'il est extrait de la terre jusqu'au moment ou il sort de l'usine sous forme de rails ou de canons rayés.

les hauts fourneaux qui brûlent pendant deux ou trois ans sans interruptions sont constamment chargés par en haut de tous les minerais qu'on y entasse pêle-mêle avec l'anthracite qui ne coute la que seize ou dix-sept francs la tonne, et une certaine quantité de marbre destiné a separer plus facilement le fer en formant des silicates et des aluminates de chaux.

tous les minerais sulfureux sont rejetés le soufre étant la perte des bons fers. l'anthracite en contient fort peu.cependant , pour l'en dégager ,on a établi un appareil qui doit projeter au milieu de ce combustible entassé en reduit clos un jet de vapeur d'eau de chaux qui , dit'on, separera le soufre en formant un sulfate de chaux.les principaux minerais sont le fer magnetique , des glaises , des silices et des quartz.le feu des hauts fourneaux est excité par une pompe foulante mue par une machine a vapeur dont les chaudières sont chauffées par les torrents de gaz enflammé qui s'échappent de l'ouverture superieure du fourneau.

l'un de ces fourneau a une large crevasse , mais l'on dit qu'il doit marcher tout de même; on le fera aller a l'américaine jusqu'à ce qu'un beau matin , il créve du haut en bas , déversant tout son contenu sur les ouvriers qui travaillent auprés."

a suivre si vous voulez.

Dernière édition par gringo le Lun 5 Oct 2015 - 21:43, édité 1 fois

Invité- Invité

Re: DE RE METALLICA

Re: DE RE METALLICA

Texte intéressant ; on dirait presque que le ci-devant Philippe d'Orléans comprenait ce qu'il écrivait.

Ce qui n'aurait rien de surprenant, la culture technique n'étant à l'époque pas méprisée comme maintenant. D'autant que ces gens n'esquivaient pas systématiquement leurs devoirs militaires, que vu leur condition le statut d'officier s'imposait, et que dans ce milieu le haut du pavé était tenu par les cavaliers pour l'esprit aventureux, et par les sapeurs et artilleurs pour l'image savante.

Notez que, plutôt réfractaire à la recherche systématique sur Internet, ce qui précède n'est que généralités et je n'ai pas consulté la biographie du personnage en question.

En particulier, le nombre d'officiers d'artillerie qui furent par la suite promus à de hautes fonctions civiles n'est pas négligeable. Il leur restait forcément des souvenirs d'école (souvent Polytechnique) et d'études ultérieures (ils avaient forcément planché sur des cours comme celui que je cite plus haut).

Vers 1860 la France aussi, était en pleine révolution industrielle, et son chef d'état n'était pas à ce propos un ignare (il était certainement plus compétent en métallurgie qu'en politique internationale).

Si Gringo nous trouve dans ce texte des informations métallurgiques chiffrées, ce pourrait être intéressant ; en ces années troublées, les américains devaient donner leur maximum...

Sinon, on vient de me passer copie de documents (que j'aurais pu trouver tout seul), l'Aide Mémoire d'Artillerie de 1880 et la version 1912 du cours de métallurgie de 1886 cité plus haut. Me reste à potasser ça pour en tirer l'évolution, mais en premier survol on pourrait dire qu'en 1880 c'est comme en 1886 à part le fait qu'on ne cite aucun procédé d'affinage en revêtement basique (Thomas et Martin basique).

Et qu'en 1912 l'acier à canons aurait progressé, puisqu'on exige dans les 105 hbar après trempe, au lieu d'environ 70 hbar en 1886 (pour la composition, il faut que je voie ça en détail).

Ce qui n'aurait rien de surprenant, la culture technique n'étant à l'époque pas méprisée comme maintenant. D'autant que ces gens n'esquivaient pas systématiquement leurs devoirs militaires, que vu leur condition le statut d'officier s'imposait, et que dans ce milieu le haut du pavé était tenu par les cavaliers pour l'esprit aventureux, et par les sapeurs et artilleurs pour l'image savante.

Notez que, plutôt réfractaire à la recherche systématique sur Internet, ce qui précède n'est que généralités et je n'ai pas consulté la biographie du personnage en question.

En particulier, le nombre d'officiers d'artillerie qui furent par la suite promus à de hautes fonctions civiles n'est pas négligeable. Il leur restait forcément des souvenirs d'école (souvent Polytechnique) et d'études ultérieures (ils avaient forcément planché sur des cours comme celui que je cite plus haut).

Vers 1860 la France aussi, était en pleine révolution industrielle, et son chef d'état n'était pas à ce propos un ignare (il était certainement plus compétent en métallurgie qu'en politique internationale).

Si Gringo nous trouve dans ce texte des informations métallurgiques chiffrées, ce pourrait être intéressant ; en ces années troublées, les américains devaient donner leur maximum...

Sinon, on vient de me passer copie de documents (que j'aurais pu trouver tout seul), l'Aide Mémoire d'Artillerie de 1880 et la version 1912 du cours de métallurgie de 1886 cité plus haut. Me reste à potasser ça pour en tirer l'évolution, mais en premier survol on pourrait dire qu'en 1880 c'est comme en 1886 à part le fait qu'on ne cite aucun procédé d'affinage en revêtement basique (Thomas et Martin basique).

Et qu'en 1912 l'acier à canons aurait progressé, puisqu'on exige dans les 105 hbar après trempe, au lieu d'environ 70 hbar en 1886 (pour la composition, il faut que je voie ça en détail).

Re: DE RE METALLICA

Re: DE RE METALLICA

hélas dans ce journal , a part des tonnages de production , on y trouvera pas de chiffres précis.

philippe d'Orléan , exilés avec sa famille en Angleterre a cette époque s'était portés volontaires dans l'armée de l'union , ils entrérent lui et son frére le duc de Chartres Pierre d'Orléans a l'état major du general mc Clellan dans l'armée du Potomac.

ce recit est passionnant et les visites s'enchainent avec moult descriptions d'essais de canons rayés ou pas , de prototypes de mitrailleuses ainsi que les revues de troupes et de rencontres d'officiers divers.

philippe d'Orléan , exilés avec sa famille en Angleterre a cette époque s'était portés volontaires dans l'armée de l'union , ils entrérent lui et son frére le duc de Chartres Pierre d'Orléans a l'état major du general mc Clellan dans l'armée du Potomac.

ce recit est passionnant et les visites s'enchainent avec moult descriptions d'essais de canons rayés ou pas , de prototypes de mitrailleuses ainsi que les revues de troupes et de rencontres d'officiers divers.

Invité- Invité

Re: DE RE METALLICA

Re: DE RE METALLICA

la suite et , on en restera la en espérant part ce court extrait vous avoir donné envie de lire cet ouvrage passionnant.

"tous les soirs , on coule les gueuses , ou pig iron ; mais on en peut couler assez pour la consommation de la forge et l'on en achète au fourneaux des environs. Aprés avoir fait subir a ces gueuses la difficile opération du welding , on les lamine et réchauffe successivement trois fois , après quoi on les lamine en rails pour le commerce.

il n'y a pas un seul marteau dans l'établissement ;les directeurs prétendent que le laminage rend le fer meilleur que le martelage. une partie de l'établissement est aujourd'hui consacré a la fabrication des canons de fer roulé pour le gouvernement , et je me suis retrouvé avec bonheur dans mon élément de prédilection : la manufacture des armes de guerre.

ce canon a été inventé il y a six ans par mr Griffen , directeur de l'usine, qui a pris , dit'il , son brevet en Angleterre , soit deux ans avant Sir W .Armstrong. dans ce cas , ce dernier n'aurait fait que modifier l'idée de m Griffen et compliquer la fabrication sans beaucoup l'améliorer a mon avis.je crois que le canon griffen tout aussi solide que l'Armstrong , bien plus façile a faire et , par conséquent, plus sûr lorsqu'il sort d'une manufacture ou l'on travail rapidement et en tout cas bien moins cher.

les forges de Phenixville livrent au gouvernement fédéral les pièces d'un calibre de 3 pesant 720 livres anglaises au prix incroyable de 355 dollars, tout étant fait jusqu'à la hausse.je ne parle pas des différences de chargement , de rayures et de projectiles qui sont indépendantes du système de fabrication du canon lui même.

voici comment la fabrication se fait .on prends un mandrin de fonte autour duquel on dispose dans le sens de la longueur des barres fort minces du meilleur fer , les laissant un peu espacées et les attachant avec du fil de fer.puis, on fait chauffer a blanc des barres de fer d'un décimètre de large sur deux centimètres d'épaisseur; on en roule une en spirale autour du mandrin, en ayant soin de ne pas serrer , puis une seconde dans le même sens, mais en ayant soin qu'elle recouvre la jointure de la première, et ainsi de suite jusqu'à cinq, après quoi on laisse refroidir et on retire le mandrin.pour que cela soit facile ,celui-ci est fait en deux pièces qui s'emboitent au milieu et est terminé a chaque extrémité par un anneau mobile dans lequel il passe et sur lequel reposent les barres parallèles. pour retirer le mandrin, il suffit de couper le canon aux deux extrémités en dedans de ces anneaux, et on enlève chaque portion avec une moitié du mandrin. on porte alors le canon au four et on le chauffe a blanc, formant un tube ouvert aux deux extrémités ; la flamme le chauffe a l'intérieur aussi bien qu'a l'extérieur ; point fort important, car tout les canons en fer battu ont éclaté parce que pour les marteler on les chauffait extérieurement , et le fer trouvant une masse froide et solide a l'interieur ne pouvait se contracter régulièrement et devenait cassant. une fois chauffé , on engage dans l'une de ses extrémités une culasse cylindro-conique en fer aussi préalablement chauffée.je ne me souvient pas bien si on adapte la culasse avant ou après le laminage. puis, on le porte au laminage. l'opération des laminages successifs semble donner une cohésion et une uniformité remarquable a cette masse informe de barres parallèles et roulées. le canon en sort doublé de longueur et n'a plus un calibre que de deux ou trois centimètres au lieu d'un décimètre . on le coupe a la longueur , on le porte au fourneau dans lequel on le réduit clos, on soude les tourillons et de la au tours ou on le tourne , le fore et le raye comme partout ailleurs. lorsqu'il est poli, le grain en est si fin et si égal qu'il est impossible de deviner dans quel sens il a été roulé."

voila , fini

"tous les soirs , on coule les gueuses , ou pig iron ; mais on en peut couler assez pour la consommation de la forge et l'on en achète au fourneaux des environs. Aprés avoir fait subir a ces gueuses la difficile opération du welding , on les lamine et réchauffe successivement trois fois , après quoi on les lamine en rails pour le commerce.

il n'y a pas un seul marteau dans l'établissement ;les directeurs prétendent que le laminage rend le fer meilleur que le martelage. une partie de l'établissement est aujourd'hui consacré a la fabrication des canons de fer roulé pour le gouvernement , et je me suis retrouvé avec bonheur dans mon élément de prédilection : la manufacture des armes de guerre.

ce canon a été inventé il y a six ans par mr Griffen , directeur de l'usine, qui a pris , dit'il , son brevet en Angleterre , soit deux ans avant Sir W .Armstrong. dans ce cas , ce dernier n'aurait fait que modifier l'idée de m Griffen et compliquer la fabrication sans beaucoup l'améliorer a mon avis.je crois que le canon griffen tout aussi solide que l'Armstrong , bien plus façile a faire et , par conséquent, plus sûr lorsqu'il sort d'une manufacture ou l'on travail rapidement et en tout cas bien moins cher.

les forges de Phenixville livrent au gouvernement fédéral les pièces d'un calibre de 3 pesant 720 livres anglaises au prix incroyable de 355 dollars, tout étant fait jusqu'à la hausse.je ne parle pas des différences de chargement , de rayures et de projectiles qui sont indépendantes du système de fabrication du canon lui même.